Візит компанії “Енергостіл” в Бельгію

РІЗНІ ШКАЛИ ПОКАЗНИКІВ ТВЕРДОСТІ

Ми неодноразово стверджували, що правильний вибір помольних тіл – це основний фактор, який гарантує досягнення максимальних показників в процесі подрібнення. Виникає питання: як оцінити якість помелу? Існує декілька методів визначення даного параметру.

Найпоширенішим і відносно простим методом визначення якості помелу є розрахунок “залишку на ситі”. Суть методу полягає у визначенні часткових і повних залишків на стандартних ситах (для кожного конкретного випадку набір сит може відрізнятися – це залежить від вимог до помелу згідно технологічної карти кожного підприємства) в результаті просіювання відібраної проби після подрібнення матеріалу. Якщо подрібнення відбувається в мокрому середовищі, то для визначення гранулометричного складу матеріалу наважку необхідно висушити.

Розглянемо конкретний приклад, в якому в якості матеріалу, що подрібнюється, виступає звичайний пісок.

Перед просіюванням наважку зважують та висушують. Готують набір сит, розташовуючи сита з більшими отворами над ситами з дрібними отворами. Висипають пробу на сито з найбільшим діаметром отворів і ручним або механічним способом просіюють її.

У нашому випадку ми будемо використовувати сита з наступними розмірами отворів (просвітів): 2,5 мм; 1,25 мм; 0,63мм; 0,315мм; 0,14мм. Просіювання вважається закінченим, якщо при струшуванні кожного сита над аркушем паперу не спостерігається падіння піску.

Залишки на кожному ситі і піддоні (де скупчуються найдрібніші зерна, що пройшли через сито 0,14) зважуються. Після зважування проводимо такі розрахунки:

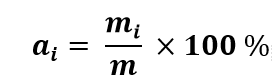

– визначаємо частковий залишок аi,% на кожному ситі і піддоні:

де, mi – маса залишку, г;

m – загальна маса проби піску, м

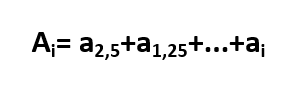

– визначаємо повний залишок на кожному ситі (Аi) у відсотках:

де, а2,5, a1,25 – часткові залишки на ситах з великим діаметром отворів,

ai – частковий залишок на даному ситі.

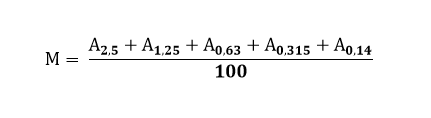

– розраховуємо модуль крупності матеріалу Мк

де, А2,5, А1,25, А0,63, А0,315, А0,14- повні залишки на ситі.

Після того, як за результатами аналізу вироблено визначення модуля крупності піску, він поділяється на групи. Показник дуже маленького модулю крупності піску має показник 1,5-1,0; маленького – 2,0-1,5; середнього – 2,5-2,0 і великого – 2,5 і вище.

В даному випадку ми розглянули визначення якості помелу методом “залишок на ситі”. Зазвичай для виробництва газобетонних блоків, вимога до помелу складає 13-20% залишку на ситі (розмір просвіту сита складає 8 мікрон).