Енергостіл на тренінгу MS Excel – все, що Вам потрібно знати для успішної роботи з даними

19.02.2019

Візит “Енергостіл” до Вірменії

07.03.2019Раніше в нашій публікації ми розглядали, суміш яких матеріалів використовується при виробництві цементу. Базою даної суміші є клінкер. У цій статті розглянемо склад клінкеру і його вплив на знос помольних куль в процесі подрібнення.

Клінкер (в цементній промисловості) – проміжний продукт при виробництві цементу. При нагріванні суміші, отриманої з вапняку (близько 75%) і глини (близько 25%) або інших матеріалів подібного валового складу і достатньої активності до температури 1450 ° С, відбувається часткове плавлення і утворюються гранули клінкеру. Для отримання цементу клінкер перемішують з кількома відсотками гіпсу (близько 5%, що залежить від марки гіпсу і змісту SO3 в клінкері) і тонко перемелюють. Гіпс управляє швидкістю схоплювання; його можна частково замінити іншими формами сульфату кальцію. Деякі технічні умови дозволяють додавати інші матеріали під час помелу. Типовий клінкер має приблизний склад 67% Сао, 22% SiO2, 5% Аl2О3, 3% Fе2O3 і 3% інших компонентів.

Основні мінерали, що містяться в клінкері:

– Аліт (C3S = 3CaO * SiO2) – досить м’який матеріал, твердість за Моосу становить 3,2-3,4, мінерал дуже крихкий і легко пошкоджуються.

– Беліт (C2S = 2CaO * SiO2) – другий основний мінерал клінкеру, відрізняється повільним твердінням, але забезпечує досягнення високої міцності при тривалому твердінні портландцементу. Твердість мінералу за Моосу коливається в межах 5-6.

Чим більше беліта, тим важче подрібнити клінкер. Зазвичай домагаються змісту аліту 60%.

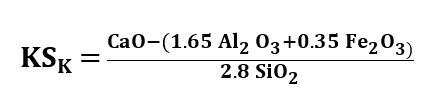

Коефіцієнт насичення клінкеру (KSK) – характеризує неповноту насичення кремнезему оксидом кальцію в процесі клінкерутворення, що обчислюється як відношення різниці загального вмісту СаО без суми Al203 + Fe203 і S03 до концентрації Si02 з відповідними цифровими коефіцієнтами – мольними відношеннями кожного оксиду до СаО.

Коефіцієнт насичення клінкеру (KSK) визначається на основі формули Кінда, визначає насичення вапном.

Значення 92 % – клінкер середнього подрібнення, вище – легкого подрібнення,, нижче – важкого подрібнення. Чим нижче KSK, тим крупніше клінкер. Зазвичай значення KSK коливається в межах 80-98 %. Звичайний портландцемент – 90-95 %, високоміцний – 95-98 %. Чим вище коефіцієнт або KSK, тим нижче подрібнення.

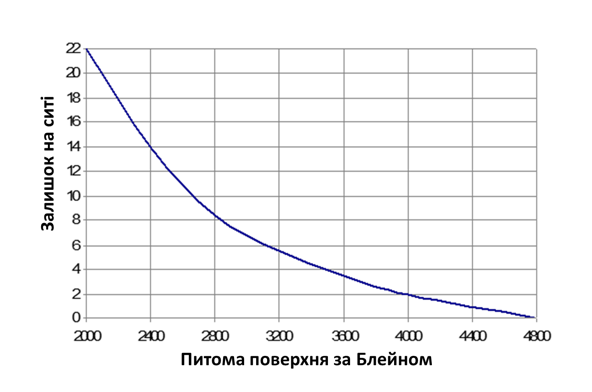

Крім фізико-хімічних характеристик клінкеру, на знос помольних куль впливає і необхідна ступінь подрібнення (тоніна помелу). За кордоном, в основному, використовують показник питомої поверхні за Блейном (см2 / г). В Україні і країнах СНД використовується показник відсоток залишку на ситі 009. У сучасних умовах лабораторії багатьох цементних заводів використовують обидва показники, залежність між якими наведена нижче на графіку.

Чим більше необхідна тоніна помелу, тим більше знос мелючих тіл.

Крім усього вищесказаного, є ще безліч факторів, які безпосередньо впливають на питому витрату помольних тіл. Найбільш вагомі чинники перераховані нижче:

- При зростанні силікатного модуля, SiO2 / (Al2O3 + Fe2O3) подрібнення зменшується,

- При зростанні Al2O3 подрібнення збільшується,

- При зростанні Fe2O3 подрібнення збільшується,

- При збільшенні щільності клінкеру подрібнення збільшується,

- Чим вище щільність сировинної суміші, тим гірше подрібнення,

- Чим вище C3S (Аліт), тим краще подрібнення,

- Чим вище C2S (Беліт), тим гірше подрібнення,

- Чим більше рідкої фази, тим гірше подрібнення.

Подрібнення клінкеру визначається за кількістю витраченої електроенергії на помел (кВт /тн) при інших рівних умовах. На процес дроблення і помелу, при виробництві цементу, витрачається близько 85% електроенергії, витраченої на весь виробничий процес. При цьому 75% – на помел, а з них тільки 2-20% на корисну роботу – подрібнення. За деякими гіпотезами, тільки тисячний удар кулі витрачається на подрібнення матеріалу. Тому, одними з найбільш вимогливих клієнтів компанії Енергостіл до якості помольних куль є саме цементні заводи. Протягом більше десяти років, ми поставляємо нашим партнерам виключно високоякісні кулі, що забезпечують необхідну тонину при мінімальній питомій витраті.