КЕРАМІЧНІ КУЛІ У СТРУКТУРІ РИНКУ ПОМОЛЬНИХ ТІЛ УКРАЇНИ

20.07.2022

ЩО МИ ЗНАЄМО ПРО ПОНЯТТЯ «ДІАМЕТР» ПОМОЛЬНОЇ КУЛІ?

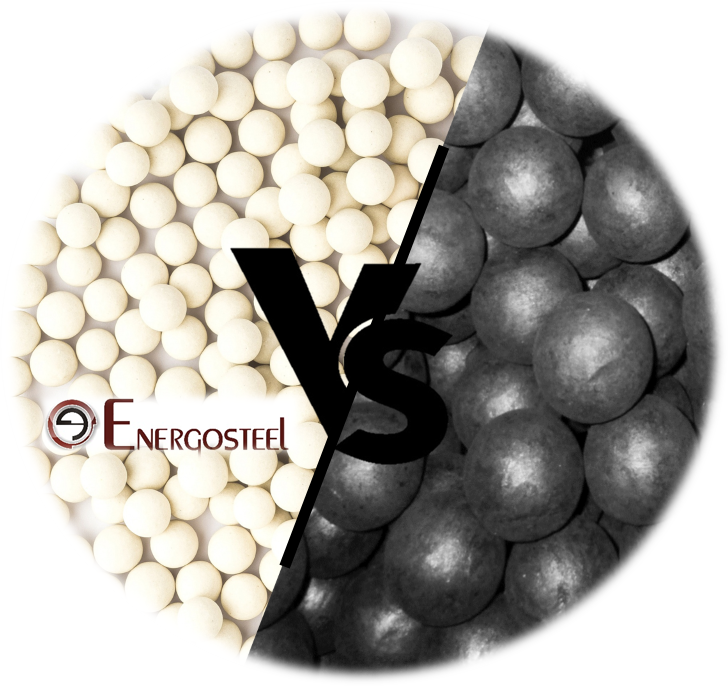

12.08.2022Нещодавно ми анонсували, що ми досліджували ринок керамічних куль. Ця ніша нас дуже зацікавила. Детально розібравшись у технології застосування помольних куль з кераміки, у нас виникла ідея порівняти питому витрату керамічних та сталевих куль. Так, у деяких галузях промисловості (наприклад, у цементній) поряд із сталевими кулями використовуються також керамічні. Основна вимога – при застосуванні керамічних тіл футерування млина має бути також із кераміки.

У червні поточного року наша лабораторія металів була укомплектована напівпромисловим двокамерним млином ЛКМ-2-ТОВ «ХЗПГТ», раніше ми про це писали тут. Минуло лише кілька тижнів, і млин був встановлений та підключений до живлення. Нашим технічним відділом було розроблено методику проведення випробування, яка регламентувала всі етапи: підготовка, подрібнення, відбір проб та аналіз отриманих даних.

Подрібнення (робота млина) тривало 50 годин. Млин обертався зі швидкістю 45 обертів на хвилину. В якості подрібнюючого середовище використовувалися кулі діаметром 40мм. Усього подрібнено 1000кг матеріалу (по 500кг у кожній із камер). Кожні 2 години у млині здійснювалася заміна подрібнюваного матеріалу (кварцовий пісок). Перед стартом був проведений геометричний замір і зважування вибірки помольних тіл кожного виду. Після закінчення 50 годин роботи повторно була відібрана репрезентативна вибірка, яка була повторно виміряна і зважена.

Результат даного випробування наведено нижче у зведеній таблиці.

Кераміка

| Сталь | ||

| Загальна вага куль, кг | ||

| до випробування | 25,035 | 25,140 |

| після випробування | 24,775 | 24,032 |

| зміна, кг | 0,260 | 1,108 |

| зміна, % | 1,039% | 4,407% |

| Середній діаметр, мм | ||

| до випробування | 40,6 | 41,6 |

| після випробування | 40,4 | 40,8 |

| зміна, кг | 0,200 | 0,800 |

| зміна, % | 0,493% | 1,923% |

| Середня вага кулі, гр | ||

| до випробування | 269,2 | 139,7 |

| після випробування | 266,4 | 133,5 |

| зміна, кг | 2,800 | 6,200 |

| зміна, % | 1,040% | 4,438% |

Як видно з таблиці, сталь практично в 4 рази менше стирається, ніж кераміка. Хоча твердість двох матеріалів практично ідентична. Це доводить, що не завжди твердість молольних тіл є показником низької питомої витрати. Кожен випадок застосування помольних тіл унікальний і повинен аналізуватися з різних «ракурсів».

За час експерименту ми відзначили ще одну особливість. Так як подрібнюваний матеріал був трохи вологим, то при відборі керамічних куль з млина ми побачили, що пісок суцільною грудкою «обліпив» кожну керамічну кулю. Можливо з цієї причини цей тип помольних тіл використовують для сухого помелу.

Для фахівців компанії “Енергостіл” це був перший досвід у лабораторних випробуваннях власними силами. Ми впевнені, що надалі ми проведемо порівняння різних видів помольних тіл виготовлених з різних матеріалів. Також у нас у планах розширити аналізовані параметри – до порівняння результатів подрібнення додамо параметр «залишок на ситі». Про це Ви дізнаєтесь у наших наступних публікаціях.