МЕТОДИ ВИЗНАЧЕННЯ ЯКОСТІ ПОМОЛУ (залишок на ситі)

“Енергостіл” на виставці CEE 2019

Для виробництва якісних помольних куль компанія Енергостіл використовує круглий прокат, який виготовляється з легованих марок сталі відповідно до розроблених нами технічних умов. Існує достатньо велика кількість різних механічних характеристик металу, які враховуються при виробництві помольних куль. Більшість з них залежать від хімічного складу матеріалу. Важливими також є і параметри технологічного процесу термообробки металу. Вимірювання твердості металу готової продукції (сталевих помольних куль) проводиться частіше за інших випробувань, так як цей показник є одним з основних параметрів розуміння терміна “якість” помольних куль. Розглянемо особливості визначення твердості детальніше.

Твердість – це стійкість до пластичної деформації або до руйнування поверхневих шарів при наданні сильного тиску.

Всі методи визначення твердості матеріалів (помольних куль) можна розділити на кілька основних груп:

Статичні. Подібні методи характеризуються тим, що навантаження поступово зростає. Час витримки може бути різним – все залежить від особливостей застосовуваного методу.

Динамічні характеризуються тим, що навантаження на зразок подається з певною кінетичної енергією. При цьому показник твердості є менш точним, так як при динамічному навантаженні виникає певна віддача через пружності матеріалу. Результати подібних випробувань часто називають твердістю матеріалів при ударі.

Кінетичні засновані на безперервній реєстрації показників під час проведення випробувань, що дозволяє отримати не тільки кінцевий, але і проміжний результат. Для цього застосовується спеціальне обладнання.

Крім цього, класифікація методів визначення твердості проводиться за принципом прикладеного навантаження. Виділяють наступні способи випробування зразка:

Вдавлювання є на сьогоднішній день найбільш поширеним способом визначення розглянутого показника.

При відскоку проводиться вимір того, як високо бойок відлетить від поверхні випробуваного зразка. В даному випадку прорахунок твердості проводиться за показником опору пружноюї деформації. Методи такого типу досить часто застосовуються для контролю якості прокатних валиків і виробів з великими розмірами.

Методи, що базуються на дряпанні і різанні, сьогодні застосовуються вкрай рідко. Були вони розроблені два століття назад.

Найбільш популярні з застосовуваних на сьогоднішній день методів вимірювання твердості сталевих помольних куль розглянемо докладніше.

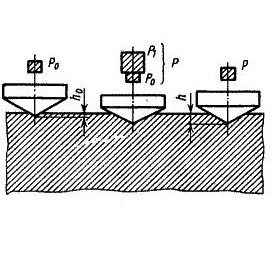

Вимірювання твердості за Роквеллом.

Для його проведення використовується спеціальний прилад для вимірювання твердості, який дозволяє створити два послідовних навантаження, прикладених до поверхні зразка. До особливостей проведення подібного тесту можна віднести наступне:

Спочатку виявляється попереднє навантаження, після чого додається друге.

Після витримки під загальним навантаженням протягом 3-5 секунд друге знімається, проводиться вимір глибини відбитка, потім знімається попереднє навантаження.

Вимірювання отриманих даних проводиться в умовних одиницях, які дорівнюють осьовому зміщенню індикатора на 0,002.

Число твердості за Роквеллом визначається за спеціальною шкалою приладу.

Форма застосовуваного індикатора може істотно відрізнятися. Саме тому було введено кілька типів вимірювальних шкал, які відповідають певній формі індикатора.

Для позначення отриманої величини застосовується символ HRC (Hardness Rockwell). Саме методом Роквелла компанія Енергостіл проводить заміри показників твердості вироблених помольних куль. Більш детально про це Ви можете подивитися тут. (ссылка на статью как замерять твердость).

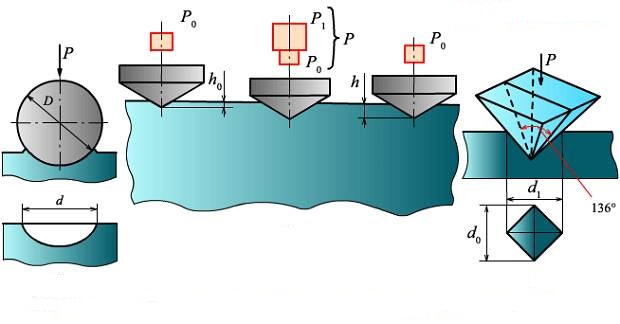

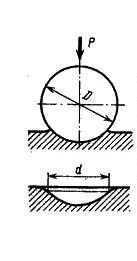

Вимірювання твердості за Брінеллем.

Найчастіше проводиться вимір твердості за Брінеллем. Цей метод регламентований ГОСТ 9012. До особливостей випробування металів і сплавів подібним методом можна віднести наступні моменти:

В якості тіла, що буде впливати на випробуваний зразок, використовується сталева кулька. Для тестування застосовується кулька певного діаметру, яка виготовляється із загартованої сталі. До неї додається постійно наростаюче навантаження. Головною умовою застосування цього методу тестування металів і сплавів є те, що метал, з якого виготовлено кульку, має бути більш твердим, ніж випробуваний зразок. Після завершення тесту проводиться вимір отриманого відбитка на поверхні. Даний спосіб дозволяє отримати дані в одиницях НВ (Hardness Brinell). Саме це позначення сьогодні зустрічається частіше за інших в різній довідковій документації.

Варто враховувати, що за Брінеллем не рекомендується тестувати сталі і сплави, твердість яких перевищує значення 450HB.

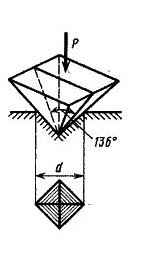

Вимірювання твердості за Віккерсом.

Також виділяють метод вимірювання твердості за Віккерсом. Він отримав поширення при визначенні твердості деталей і заготовок, невеликі за товщиною. Крім цього, він може застосовуватися для вимірювання твердості деталей, що мають твердий поверхневий шар. До особливостей цього способу тестування зразка можна віднести нижченаведені моменти:

Застосовується так званий алмазний наконечник, який має форму піраміди з чотирма гранями і рівними сторонами.

Вибирається певний час витримки.

Після того, як знімається навантаження, проводиться вимір розмірів діагоналей отриманого відбитка і обчислюється середнє арифметичне значення.

Величина доданого навантаження є регламентованою, може вибиратися в залежності від типу досліджуваного матеріалу.

Отримані результати в ході проведення досліджень виражаються в одиницях HV (Hardness Vickers).

У деяких випадках після отриманого значення вказується час витримки і величина доданого навантаження, що дозволяє з більшою точністю визначити значення твердості.

При виборі методу вимірювання твердості поверхні слід враховувати, що між отриманими даними немає ніякого зв’язку. Іншими словами, виконати точне переведення однієї одиниці вимірювання в іншу не можна. Застосовувані таблиці залежності не мають фізичного сенсу, так як вони емпіричні. Відсутність залежності також можна пов’язати з тим, що при тестуванні застосовується різне навантаження, різні форми наконечників.

Для швидкого і приблизного переведення різних величин показника твердості існують спеціальні таблиці. Однак, звертаємо Вашу увагу, що існуючі таблиці слід застосовувати з великою обережністю, так як вони дають лише приблизні результати. У деяких випадках розглянуте переведення може виявитися досить точним, що пов’язано з подібними фізико-механічними властивостями досліджуваних металів.

Нижче наведемо таблицю переведення різних величин твердості. Це як мінімум допоможе нашому читачеві провести первинне порівняння необхідних показників помольних куль, твердість яких була виміряна різними методами:

| Твердість за шкалою Роквелла, HRC | Твердість за шкалою Брінелля, HВ | Твердість за шкалою Віккерса, HV |

| 72,00 | 782,00 | 1 220,00 |

| 70,00 | 1 076,00 | |

| 69,00 | 744,00 | 1 004,00 |

| 68,00 | 942,00 | |

| 67,00 | 713,00 | 894,00 |

| 66,00 | 854,00 | |

| 65,00 | 683,00 | 820,00 |

| 64,00 | 789,00 | |

| 63,00 | 652,00 | 763,00 |

| 62,00 | 739,00 | |

| 61,00 | 627,00 | 715,00 |

| 60,00 | 695,00 | |

| 59,00 | 600,00 | 675,00 |

| 58,00 | 655,00 | |

| 57,00 | 578,00 | 636,00 |

| 56,00 | 617,00 | |

| 55,00 | 555,00 | 598,00 |

| 54,00 | 580,00 | |

| 54,00 | 532,00 | 562,00 |

| 52,00 | 512,00 | 545,00 |

| 51,00 | 495,00 | 528,00 |

| 50,00 | 513,00 | |

| 49,00 | 477,00 | 498,00 |

| 48,00 | 460,00 | 485,00 |

| 47,00 | 448,00 | 471,00 |

| 46,00 | 437,00 | 458,00 |

| 45,00 | 426,00 | 446,00 |

| 44,00 | 415,00 | 435,00 |

| 42,00 | 393,00 | 413,00 |

| 40,00 | 372,00 | 393,00 |

| 38,00 | 352,00 | 373,00 |

| 36,00 | 332,00 | 353,00 |

| 34,00 | 313,00 | 334,00 |

| 32,00 | 297,00 | 317,00 |

| 30,00 | 283,00 | 301,00 |

| 28,00 | 270,00 | 285,00 |

| 26,00 | 260,00 | 271,00 |

| 24,00 | 250,00 | 257,00 |

| 22,00 | 240,00 | 246,00 |

| 20,00 | 230,00 | 236,00 |

Також звертаємо Вашу увагу, що незалежно яким методом проводиться вимір твердості помольних куль, дуже важливо правильно підготувати поверхню (площадку) для виміру. Більш детально про це Ви можете прочитати тут.

Сподіваємося, дана інформація буде корисною для наших читачів. Розкриваючи плани на недалеке майбутнє, хочемо сказати, що ми плануємо розмістити на нашому сайті онлайн-калькулятор перерахунку різних одиниць твердості помольних куль. Про це Ви будете проінформовані додатково.