Логистика и таможенное оформление стальных мелющих шаров

16.12.2016

Выбор Помольных Тел

28.12.2016

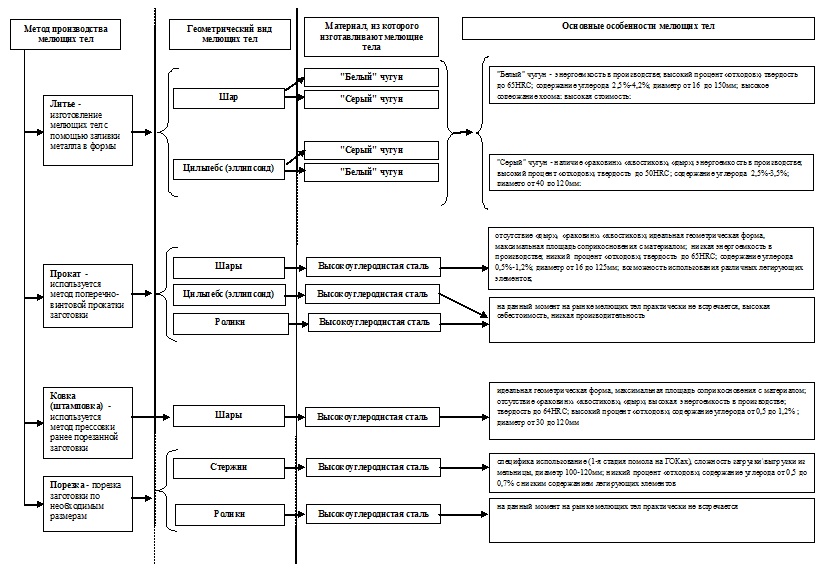

Измельчение полезных ископаемых производят в мельницах. В качестве помольной среды используют различные типы мелющих (помольных) тел.

По геометрической форме помольные тела бывают:

- Стальные мелющие шары различного диаметра;

- Короткие цилиндры — в размер порезанный стальной круг;

- Стальные стержни (круглая заготовка);

- Усеченные конусы (цильпебс, эллипсоиды);

Материал, который используется для производства мелющих тел, можно разделить на три основные группы:

- Стальные мелющие тела — в качестве сырья для производства используется углеродистая сталь, которая легируется различными химическими элементами для придания мелющим телам таких свойств, как твердость и прочности.

- Чугунные мелющие тела — для производства данного вида мелющих тел используют чугун, как «серый», так и «белый».

- Керамические мелющие тела — данный вид мелющих тел, как видно из названия, изготавливается из керамики и используются в основном в мельницах небольшого размера (не более 50 литров) в химической и пищевой промышленностях.

По способу производства, помольные тела (за исключением стержней, коротких цилиндров) делятся на:

- Литые — изготавливаются методом литья;

- Катанные — используется метод поперечно-винтовой прокатки круглой заготовки;

- Штампованные — используется метод прессовки ранее порезанной заготовки.

На сегодняшний день, в промышленности для измельчения материала в основном применяются мелющие тела, которые имеют геометрическую форму шара или усеченного конуса (в дальнейшем — цилребс). Рассмотрим более детально каждый из них.

Мелющие шары. Данный вид мелющих тел изготавливается из стали и чугуна. Методы изготовления — поперечно-винтовой прокат круглой заготовки, литье, штамповка. В последнее время, производители штампованных шаров теряют свою актуальность на рынке, т.к. этот метод достаточно энергоемкий, что приводит к удорожанию себестоимости готовой продукции. Вторым методом по затратам на производство готовой продукции является литье. В основном шар льют из чугуна. Данный вид производства мелющих шаров так же дорогостоящий, помимо энергозатрат, на себестоимость готовой продукции влияет большой процент «отходов» производства. Наиболее конкурентоспособная технология производства стальных мелющих шаров, на сегодняшний день, является поперечно-винтовой прокат заготовки, при достаточно маленьких энергозатратах на производство, количество «отходов» не превышает 1-1,5% от общего объема сырья.

Цильпебс. Данный вид мелющих тел изготавливается литьем и методом проката. Катанный цильпебс не распространен на рынке мелющих тел, это обусловлено высокой себестоимостью производства и низким качеством помола, который дает данный вид мелющих тел. В большинстве случаев цильбепс изготавливается из «серого» и «белого» чугуна путем отливки. Следует отметить, что в зависимости от вида чугуна, из которого изготовлен цильпебс, данный вид мелющих тел имеет ряд своих недостатков. Так, например цильпебс из «серого» чугуна достаточно мягок, что приводит к увеличению удельного расхода мелющих тел в процессе помола. Производство цильпебса из «белого» чугуна очень дорогостоящий, это обусловлено стоимостью химических элементов, которые входят в состав «белого» чугуна.

Так что же лучше, шар или цильпебс. Как показали последние исследования, шар, который загружен в шаровую мельницу, имеет большую площадь соприкосновения, что обеспечивает более качественный помол в сравнении с цильпебсом. В подтверждении этого, на данный момент, практически все предприятия частично или полностью отказались от использования цильпебса в процессе помола.

В следующих наших публикациях, специалисты компании Энергостил проведут для Вас более детальный сравнительный анализ наиболее распространенных мелющих тел, обозначив преимущества и недостатки каждого из них.