«ЕНЕРГОСТІЛ» УСПІШНО ПРОЙШОВ ЧЕРГОВИЙ АУДИТ

21.09.2021

ТОВ «ЗАВОД «ЕНЕРГОСТІЛ»: РУБІЖ В 500 000 ТОНН ПОМОЛЬНИХ КУЛЬ ПОДОЛАНО!

04.10.2021Ні для кого не секрет, що при виборі помольних куль споживач в більшості випадків спирається на показник твердості (групу твердості) і хімічний склад кульок. До уваги при виборі не беруться такі чинники, як геометричні параметри (конструкція) кульового млина, можливість зміни технологічних параметрів виробничого процесу (кількість подачі матеріалу в млин, режими і т.д.). А ці фактори суттєво впливають на процес подрібнення, роботу помольних куль і на процес утворення в кулях внутрішніх напружень.

Фахівці компанії Енергостіл постійно проводять дослідження в напрямку вдосконалення власної продукції. У цій публікації розглянемо питання, яке стосується інтенсивності внутрішніх напружень в залежності від марки стали, з якої були зроблені сталеві молольні кулі.

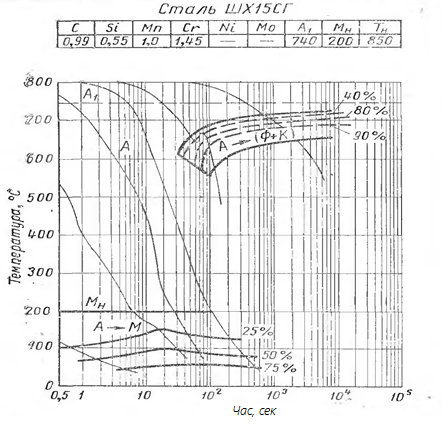

В якості матеріалу, що аналізується, була обрана сталь-аналог ШХ15СГ, яка ідеально підходить для виробництва сталевих куль діаметром 25-80мм підвищеної твердості, тобто для помольних тіл, які працюють в каскадному або змішаному режимі. Однак, використання цієї марки сталі не завжди доцільне при виробництві сталевих куль діаметром 90-125мм.

Так в чому ж полягає секрет? Як видно на малюнку 1 сталь ШХ15С має критичну точку Мн – початок мартенситного перетворення 200 ̊С, при цьому при 100 ̊С перетворення відбувається тільки на 50% і тільки при температурі 20 ̊С воно завершується.

Ізотермічна термокінетична діаграма розпаду переохолодженого аустеніту

При експлуатації в млині кулі зазнають ударні навантаження. Точкові удари поверхні куль одна з іншою і з бронею створюють на поверхневому шарі концентратори напруги в місцях удару. Це відбувається за рахунок структурних перетворень в сталі, які відбуваються на мікрорівні. Так як в точці удару температура досягає 200 ̊С і вище, то відбувається переміщення атомів у кристалічній решітці, яке супроводжується певною енергією. Циклічність цих ударів призводить до накопичення цієї енергії, приводячи до мікротріщин, і в один з моментів виходить макротріщини – скол поверхневого шару.

З вище сказаного випливає, що кулі діаметром 90-125мм, виготовлені з досліджуваної марки сталі, підходять для циклічних ударних навантажень тільки при наявності достатньої прошарку з матеріалу, що подрібнюється, який дозволить мінімізувати удар куль одна з іншою.

Це досягається шляхом зниження рівня завантаження млина молольними кулями, збільшенням продуктивності млина або зміною конструкції бронеплит. Також даний тип помольних куль не рекомендується використовувати в кульових млинах, діаметр яких приблизно збігається з її довжиною.

У випадку з кулями діаметром 25-80мм, виготовлених з вище зазначеної марки сталі, які працюють в млині або в змішаному режимі, або каскадному (на стирання) не спостерігається специфічних відколів, так як вони не отримують і не накопичують зайву енергію.

Підводячи підсумок, ми можемо сміливо стверджувати, що підбір помольних тіл – це досить складний і трудомісткий процес, який вимагає наявності певних навичок і знань. Фахівці компанії Енергостіл володіють усіма необхідними знаннями та завжди допоможуть нашим партнерам зробити правильний вибір.