PRODUCCIÓN

DIAGRAMA DE FLUJO DE PROCESO DE PRODUCCIÓN

El método de laminación de las bolas de molienda con ayuda de los trenes de laminación de bolas es uno de los métodos de producción más modernos y, en comparación con la fundición y la forja, tiene una serie de ventajas significativas. La fabricación de bolas por forja o fundición es de poco rendimiento (principalmente producción manual) y va acompañada de una importante pérdida de metal (durante el vertido, en forma de escoria durante la forja). La producción de las bolas por laminación transversal a partir de piezas brutas de sección redonda es un método económico. Se caracteriza por una alta productividad debido a la posibilidad de producirlas con ayuda de las unidades automatizadas continuas, lo que permite aumentar la productividad entre 2 y 8 veces y reducir el consumo de metal en un 10 - 15 %.

CONTROL DE ENTRADA DE LAS PIEZAS BRUTAS.

En su producción, la compañía “Energosteel” utiliza barras redondas de acero al carbono y aleado de los principales fabricantes ucranianos de acuerdo con GOST (Estándares Internacionales de la CEI) 2590-2006 "Productos redondos de acero laminados en caliente (calibres)" y GOST (Estándares Internacionales de la CEI) 1050-88 "Perfiles laminados, calibrados, con especial acabado de la superficie de acero estructural al carbono de alta calidad: condiciones técnicas generales”).

Antes del proceso de producción, una pieza bruta se somete a un control cuidadoso para verificar su conformidad con los parámetros geométricos especificados y la composición química en el Laboratorio de Pruebas certificado.

CALENTAMIENTO DE LA PIEZA BRUTA.

El calentamiento se realiza en una moderna unidad de calentamiento por inducción, que garantiza la temperatura exacta de las barras a la salida. La mayoría de las fábricas para la producción de bolas laminadas están equipadas con hornos de gas, que tienen una serie de desventajas significativas en comparación con los por inducción:

- ellos no permiten tener un calentamiento uniforme de la pieza bruta para una laminación exacta y un templado necesario, ya que tienen un ciclo de vida largo;

- en el proceso de calentamiento de una pieza bruta de sección redonda en hornos de gas, se forma una capa de escamas en su superficie, lo que conduce a la descarburación del acero y, por lo tanto, a la pérdida de dureza y resistencia de la superficie de las bolas;

- la operación de los hornos de gas no prevé paradas por necesidades de producción (ajuste de la caja de tren de laminación, etc.), ya que esto daña su revestimiento interior. Por eso, los hornos de gas nunca "se apagan", lo que impide el ajuste del complejo de laminación de bolas y de templado en el proceso de producción;

- el uso de calentamiento por inducción minimiza los costos energéticos y reduce los riesgos de aumento de los costos debido a los cambios en las condiciones del mercado del gas en Ucrania

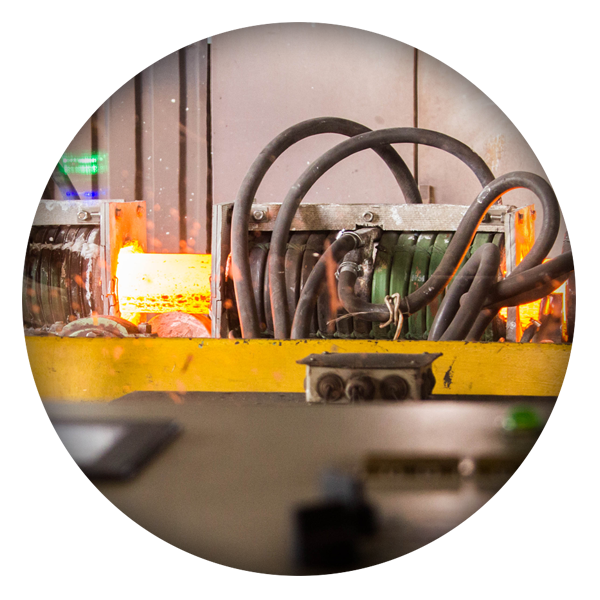

LAMINACIÓN DE BOLAS.

La pieza bruta calentada se introduce en una caja de laminación doble, donde se lleva a cabo la laminación en rodillos.

TRATAMIENTO TÉRMICO.

Las bolas laminadas se transportan de los rodillos del tren a través de un conducto inclinado a los platos del baño para templar. Al salir del baño, las bolas templadas ingresan al contenedor de embalaje, donde tiene lugar el autorrevenido en las bolas antes de su envío.

IR A LA GALERÍA DE FOTOS DE LA PRODUCCIÓN