The industrial tests stages. IV. The testing method determination

22.08.2017

Resultados operativos de la empresa Energosteel en enero – junio de 2017

30.08.2017We had describe two main methods for full-scale industrial tests conducting (method with a new grinding balls; method by replacing grinding balls) in previous article.

We will consider the third method in this article. This method is not as popular as the two previous ones and it is an intermediate step, between the technical and economic negotiations and industrial tests conduction.

This method calls «the labeled ball method» by technicians.

The specificity of this method is problematic determination the exact specific consumption of tested grinding media, according to the industrial tests results. This indicator can only be predicted (measurement error can be more than 15%). This method used when needs to determinate grinding media material (cast iron chemical composition, various steel grades) optimally suitable for specific grinding conditions.

This method essence is that a certain amount of marked grinding balls load into the ball mill with grinding media. Marked grinding balls need to be weighed and their geometric dimensions should be determined before loading into the ball mill for a reference comparison point formation.

The marking grinding balls method depends on their production method:

– Steel rolled balls marked by drilling holes in them at 0.25-0.30R depth. If grinding media hardness is 60HRC or more, then it is difficult to drill them. This process cost is quite high, because it is necessary to drill as minimum 3-6 tons of grinding balls (15 000 – 20 000 grinding balls).

– Cast iron balls (regardless of the cast iron chemical composition) can be marked during the manufacturing process, that’s why the marking process cost is almost zero.

Based on the above, this method produces exclusively with cast iron grinding balls in practice.

During the «marking» method in one test (or one mill) can check several types of grinding balls. Grinding balls have the same diameter but produced by different material (the raw materials chemical composition). Each type of grinding media marked differently – by different amount of holes.

As a rule, three or more tons of marked grinding balls loaded into ball mill. Please note, largest experience party by tonnage means more representative test results. Again, the largest quantity of marked balls in the mill means easier way to find them there. It should be noted, the balls search produced manually»» when the ball mill stopped for scheduled maintenance. The mill’s working period with loaded marked balls should be at least 1 month, but not more than 3 months, because marked grinding balls can be worn and can «come out» of the mill.

Marked grinding balls selected during the preventive maintenance (PMR) from the mill repeatedly measured and weighed. The difference in measurement results helps to determinate marked balls wear of each type and/or marked balls type with better (slower) wear. We will repeat, it is not possible to accurately determine the grinding balls specific consumption based on this method results. It is possible only to predict the possible specific consumption, but the measurement error can be 15% or more. It is only possible to accurately determine, the most appropriate grinding balls type (with a particular material chemical composition) for the specific conditions.

The main indicators for this experiment type calculated by the following formulas:

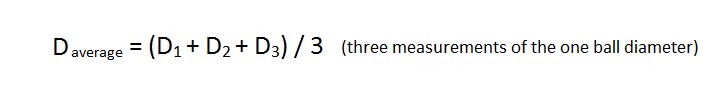

The average diameter of each selected ball:

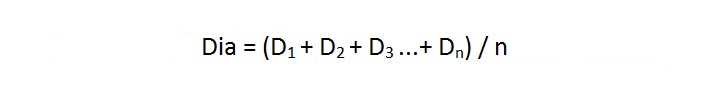

The single ball type diameter:

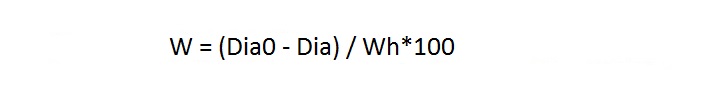

The wear rate (mm) lost on the grinding ball diameter during operation:

Dia0 – the initial nominal diameter (mm)

Dia – the final nominal diameter (mm)

Wh – the mill operation hours

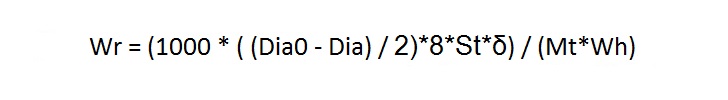

The wear rate (mm / h) of the test grinding balls working hours can be converted into an approximate wear rate of crushed material (in grams / metric ton):

δ – density of the grinding ball material;

St – total area surface of mill ball load (sq.m);

Mt – average mill productivity (t/hour).

Similar calculations can be made using a grinding balls mass.

The next stage is full-scale industrial tests with the selected type of grinding media.

Marking grinding balls method advantages:

- the low cost. There is no need to purchase a large grinding media quantity, usually use 3-6 tons, but the larger party means more accurate data;

- the method simplicity;

- the absence of influence a tested grinding media on the grinding process technological parameters.

Marking grinding balls method disadvantages:

- the heavy search of marked balls in ball mill. For example, the ball mill loading is 88-250 tons at mining & processing plant, and the marked balls loading is 3-6 tons;

- the inability to accurately determine tested grinding media specific consumption (measurement error may be more than 15%), because the marked ball quantity is very small in the total mill loading (from 2% to 6%);

- the mixing of various grinding media types (by material, by hardness) in the mill distorts test results, because the loaded balls in the mill effect on tested balls (less 6% in the mill) abrasion;

- the inability to assess the tested grinding media impact in the grinding technology.

Let’s summarize: marking grinding balls method makes possible only to predict the possible tested grinding media specific consumption with measurement error (15% or more) . This method gives an understanding about most suitable grinding balls type (with a certain material chemical composition) for specific conditions. In most cases, they are recommendatory in nature and can serve as the reason for starting full-scale industrial tests.

Despite on all the disadvantages and advantages, this method uses in practice and it is an intermediate stage between technical and economic negotiations and full-scale industrial tests conducting.