«ENERGOSTEEL» SUCCESSFULLY PASSED THE REGULAR AUDIT

21.09.2021

Planta Energosteel: ¡se ha superado el umbral de 500 000 toneladas de bolas de molienda de acero!

04.10.2021Al seleccionar las bolas de molienda, el consumidor suele basarse principalmente en la dureza (grupo de dureza) y en la composición química de las bolas. No se tienen en cuenta factores como los parámetros geométricos (diseño) del molino de bolas ni la posibilidad de modificar los parámetros tecnológicos del proceso productivo (cantidad de material alimentado al molino, modos densos, etc.). Estos factores influyen de manera significativa en el proceso de molienda, en el comportamiento de las bolas de molienda y en la formación de tensiones internas en las bolas.

Los especialistas de Energosteel realizan constantemente investigaciones orientadas a la mejora de la producción. En esta publicación analizaremos la intensidad de las tensiones internas en función del grado de acero del que están fabricadas las bolas de molienda de acero.

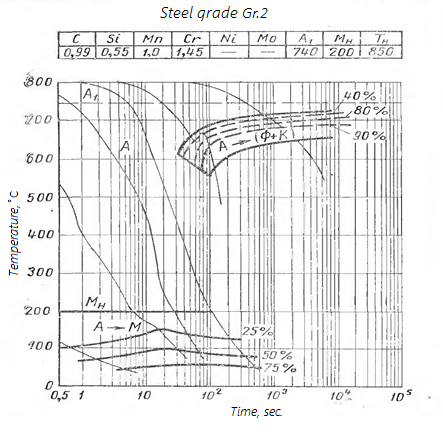

Para el análisis se seleccionó el acero (análogo Gr.2), que es ideal para la producción de bolas de acero de alta dureza con diámetros de 25–80 mm, es decir, bolas de molienda que trabajan en modo de cascada o mixto. Sin embargo, el uso de este grado de acero no siempre es adecuado para la producción de bolas de acero con diámetros de 90–125 mm.

¿Cuál es el secreto? Como se muestra en la Figura 1, el acero Gr.2 tiene un punto crítico Mh: el inicio de la transformación martensítica a 200 °C; a 100 °C la transformación solo alcanza el 50%, y únicamente a 20 °C se completa por completo.

Diagrama termocinético isotérmico de la descomposición de la austenita subenfriada

Durante el funcionamiento en el molino, las bolas están sometidas a cargas de impacto. El impacto puntual de la superficie de una bola contra otra bola o contra el blindaje genera concentradores de tensión en la capa superficial en las zonas de impacto. Esto se debe a las transformaciones estructurales del acero que se producen a nivel micro. Dado que en el punto de impacto la temperatura alcanza los 200 °C o más, los átomos se desplazan en la red cristalina, acompañados de una determinada energía. La naturaleza cíclica de estos impactos provoca la acumulación de energía, la aparición de microfisuras y, en determinado momento, el desprendimiento de la capa superficial.

De lo anterior se desprende que las bolas de 90–125 mm fabricadas con el acero analizado son adecuadas para cargas de impacto cíclicas solo si existe suficiente material a triturar que minimice los impactos directos entre bolas.

Esto se logra reduciendo la carga del molino con bolas de molienda, aumentando el rendimiento del molino o modificando el diseño del blindaje.

Tampoco se recomienda utilizar este tipo de bolas de molienda en molinos de bolas cuyo diámetro sea aproximadamente igual a su longitud.

En el caso de bolas con diámetros de 25–80 mm fabricadas con el grado de acero mencionado, que trabajan en modo mixto o en cascada (abrasivo), no se observan desprendimientos característicos, ya que no reciben ni acumulan energía excesiva.

En conclusión, podemos afirmar con seguridad que la selección de bolas de molienda es un proceso bastante complejo y que requiere tiempo, así como conocimientos y experiencia específicos. Nuestros especialistas cuentan con toda la experiencia necesaria y siempre ayudarán a nuestros socios a tomar la decisión correcta.