Осваивая зарубежные рынки поставок мелющих тел, специалисты компании ЭНЕРГОСТИЛ, отметили для себя одну особенность. Многие иностранные предприятия, в своей схеме измельчения используют мельницы само- и полусамоизмельчения (SAG).

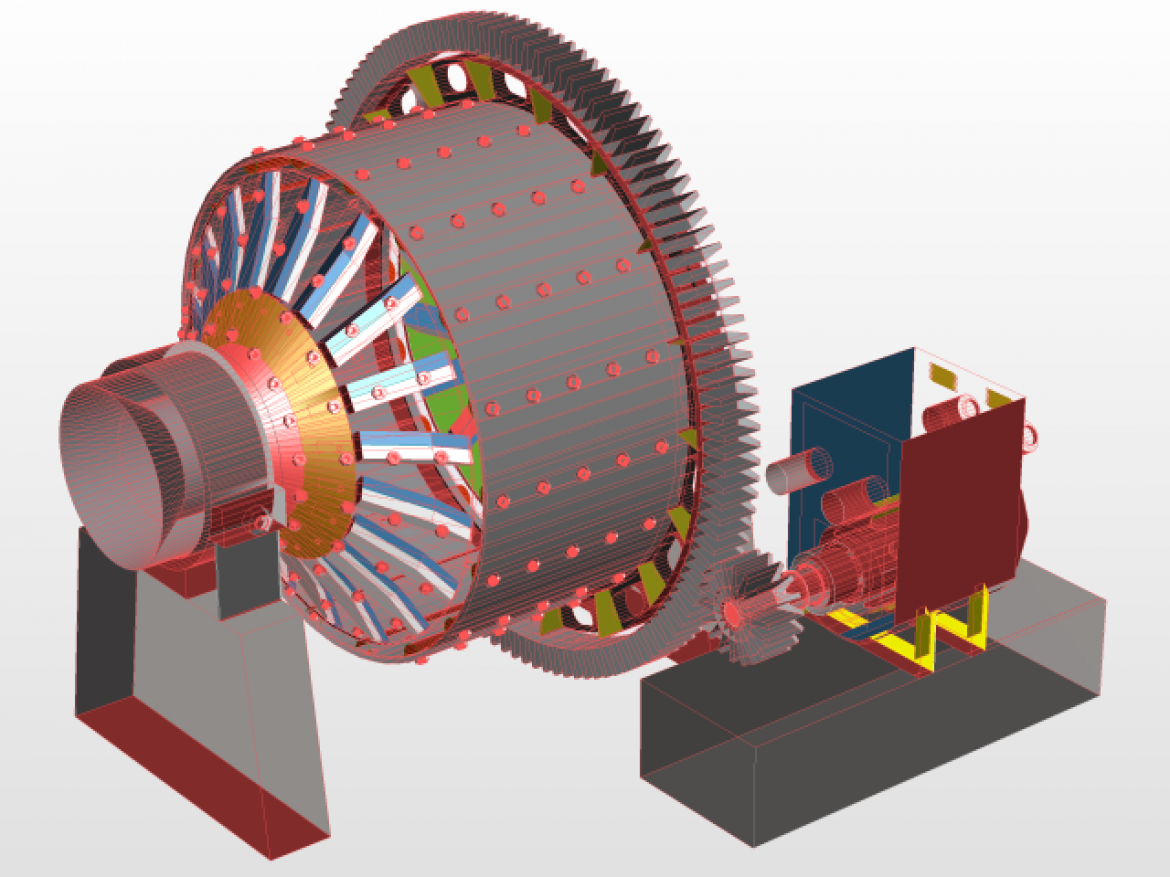

Напомним, что SAG мельница – это разновидность мельницы для измельчения материала, диаметр которой существенно больше, чем длина самой мельницы. В качестве измельчающей среды в таких мельницах выступают стальные мелющие шары крупных диаметров, от 100мм до 125мм и выше. Как правило, норма заполнения таких мельниц мелющими телами составляет от 6% до 12%. Для примера, норма заполнения обычных шаровых мельниц трубного типа составляет от 25% до 50% (в зависимости от требований к помолу материала). Принцип измельчения – водопадный режим, т.е. максимальное использование кинетической энергии падающих мелющих тел. Данные мельницы используют для грубого помола (первая стадия измельчения) крупных кусков породы.

Еще 5-7 лет назад, выбор необходимого оборудования для измельчения материала осуществлялся на основе следующих факторов: анализ схемы измельчения аналогичного предприятия, отсутствие стадий среднего и мелкого дробления, отсутствие свободных площадей для установки дополнительного оборудования дробления, степень сложности обогащения руды, высокая абразивность исходной руды, опыта работающего на предприятии технолога и т.д.

На сегодняшний день, при проектировании новых фабрик рудоподготовки и\или модернизации уже существующих схем, все больше и больше используют результаты лабораторных исследований и математического моделирования. Это позволяет более точно определить номенклатуру необходимого оборудования и существенно сократить временные и финансовые затраты.

Ниже приведем несколько математических методов, которые используются для данных целей:

- метод Барратта-Долла;

- метод падающего груза;

- метод Дж.Старки.

Сразу отметим, что наиболее распространенным в практике является первый метод – метод Барратта-Долла, который основан на расчете рабочих индексов Ф.Бонда. Общим для всех методов является полная оценка полезной мощности проектируемого оборудования, при котором энергия будет максимально использоваться для достижения поставленных задач – максимально удешевить процесс измельчения одной тонны материала.

Мы надеемся, кратко изложенная теоретическая часть по данному вопросу заинтересовала Вас. В ближайшем будущем, мы доступно и более детально рассмотрим каждый из указанных выше методов. Следите за нашими публикациями.