«ENERGOSTEEL» SUCCESSFULLY PASSED THE REGULAR AUDIT

21.09.2021

Zakład Energosteel: przekroczono próg 500 000 ton stalowych kul mielących!

04.10.2021Przy doborze kul mielących konsumenci najczęściej kierują się twardością (grupą twardości) oraz składem chemicznym kul. W doborze nie uwzględnia się takich czynników jak parametry geometryczne (konstrukcja) młyna kulowego, możliwość zmiany parametrów technologicznych procesu produkcyjnego (ilość podawanego materiału do młyna, tryby gęste itp.). Czynniki te mają istotny wpływ na proces mielenia, zużycie kul mielących oraz powstawanie naprężeń wewnętrznych w kulach.

Specjaliści Energosteel stale prowadzą badania ukierunkowane na doskonalenie produkcji. W niniejszej publikacji omówimy zagadnienie intensywności naprężeń wewnętrznych w zależności od gatunku stali, z której wykonane są stalowe kule mielące.

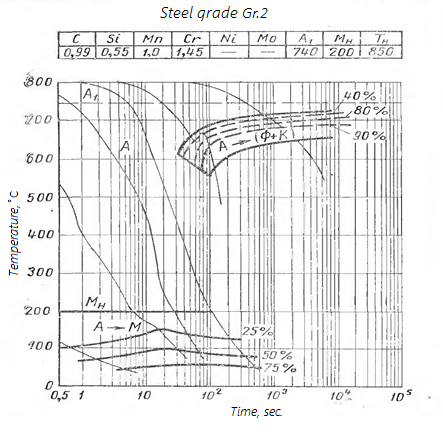

Do analizy wybrano stal (odpowiednik Gr.2), która idealnie nadaje się do produkcji kul stalowych o wysokiej twardości o średnicach 25–80 mm, czyli kul pracujących w trybie kaskadowym lub mieszanym. Jednak zastosowanie tego gatunku stali nie zawsze jest właściwe przy produkcji kul stalowych o średnicach 90–125 mm.

Na czym polega sekret? Jak pokazano na rysunku 1, stal Gr.2 posiada punkt krytyczny Mh – początek przemiany martenzytycznej przy temperaturze 200 °C; przy 100 °C przemiana zachodzi jedynie w 50%, a dopiero przy 20 °C proces ten zostaje zakończony.

Izotermiczny termokinetyczny diagram rozpadu przechłodzonego austenitu

Podczas pracy w młynie kule poddawane są obciążeniom udarowym. Punktowe uderzenie powierzchni kuli o inną kulę lub pancerz powoduje powstawanie koncentratorów naprężeń w warstwie powierzchniowej w miejscach uderzeń. Jest to związane z przemianami strukturalnymi stali zachodzącymi na poziomie mikro. Ponieważ w punkcie uderzenia temperatura osiąga 200 °C i więcej, atomy poruszają się w sieci krystalicznej, czemu towarzyszy określona energia. Cykliczność tych uderzeń prowadzi do akumulacji energii, powstawania mikropęknięć, a w pewnym momencie do odprysku warstwy powierzchniowej.

Z powyższego wynika, że kule o średnicach 90–125 mm wykonane z badanej stali nadają się do pracy w warunkach cyklicznych uderzeń tylko wówczas, gdy w młynie znajduje się wystarczająca ilość materiału mielonego, minimalizująca bezpośrednie uderzenia kul.

Osiąga się to poprzez zmniejszenie załadunku młyna kulami mielącymi, zwiększenie wydajności młyna lub zmianę konstrukcji pancerza.

Nie zaleca się również stosowania tego typu kul mielących w młynach kulowych, których średnica jest zbliżona do ich długości.

W przypadku kul o średnicach 25–80 mm wykonanych z wyżej wymienionego gatunku stali, pracujących w młynie w trybie mieszanym lub kaskadowym (ściernym), nie obserwuje się charakterystycznych odprysków, ponieważ kule nie otrzymują ani nie akumulują nadmiernej energii.

Podsumowując, można śmiało stwierdzić, że dobór kul mielących jest procesem dość złożonym i czasochłonnym, wymagającym określonej wiedzy i doświadczenia. Nasi specjaliści posiadają niezbędne kompetencje i zawsze pomogą naszym partnerom dokonać właściwego wyboru.