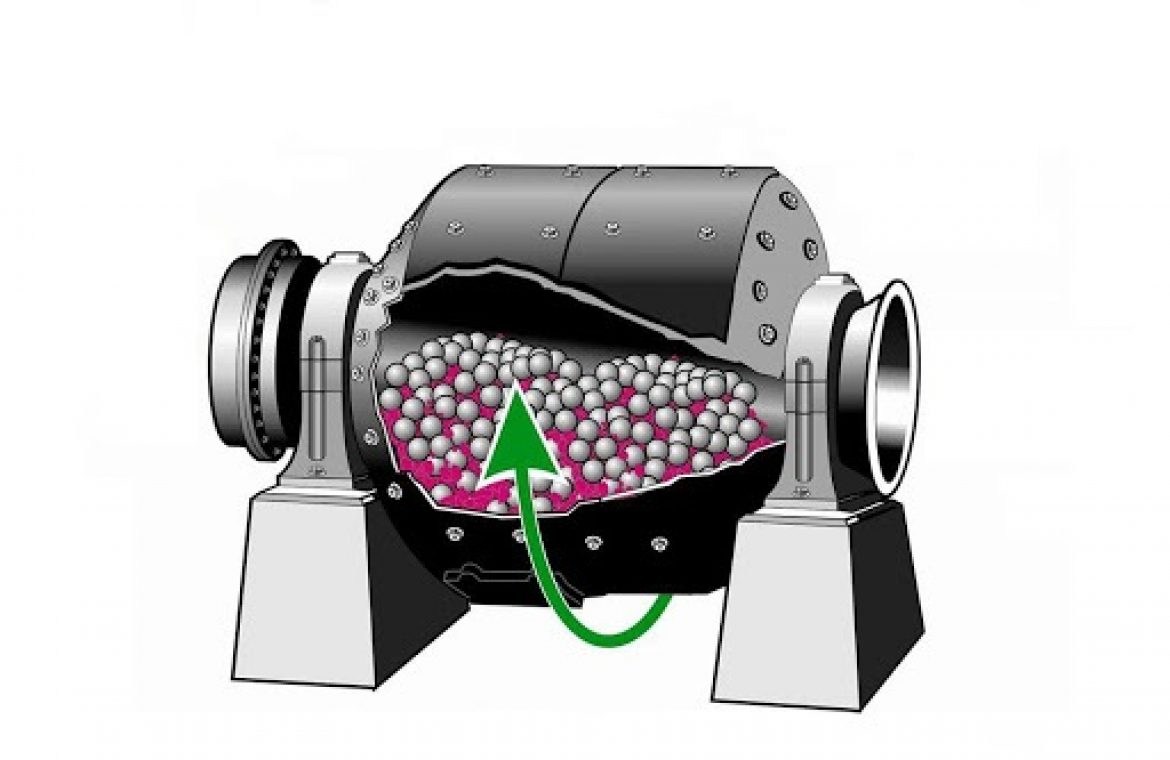

Выбор механического режима работы шаровой мельницы (иногда называют “режим работы мелющих тел”) зависит от трех основных параметров:

- Относительная частота вращения барабана, которая равна отношению фактической частоты вращения к критической частоте вращения барабана шаровой мельницы.

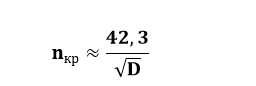

Условная критическая частота вращения барабана мельницы соответствует такой частоте вращения, при которой сила инерции вращательного движения мелющих тел, центр тяжести которых находится на внутренней поверхности барабана, равна силе тяжести этого тела. При этом измельчающее тело бесконечно малых размеров, поднятое в самую верхнюю точку барабана, находится в динамическом равновесии, т. е., не отрывается от поверхности футеровки барабана и вращается с нею как одно целое (центрифугирует). Условная критическая частота вращения определяется по формуле:

где: D – внутренний диаметр барабана шаровой мельницы, м.

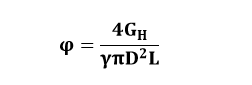

- Коэффициент относительного заполнения мельницы мелющими телами, равное отношению объема мелющих тел к внутреннему объему барабана мельницы.

Параметр отношение объема мелющих тел в мельнице к рабочему объему мельницы определяется по формуле:

где:

Gн – масса мелющих тел, кг;

γ – насыпная плотность мелющих тел, кг/куб.м;

L – длина барабана, м.

Насыпная плотность мелющих тел находится в зависимости от диаметров шаров в сборке и плотности материала.

- Технологические параметры измельчения: измельчаемый материал, крупность питания, требование к степени измельчения и т.д.

В зависимости от перечисленных факторов на практике различают следующие режимы работы шаровой мельницы:

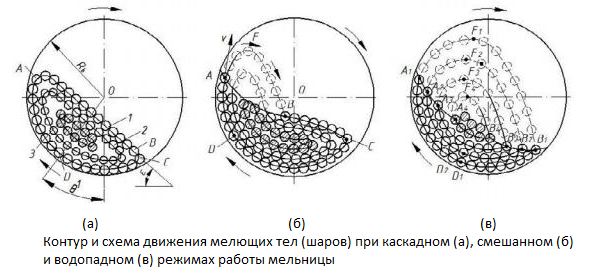

- Каскадный – с перекатыванием мелющих тел внутри барабана мельницы (см.рисунок ниже);

- Смешанный – перекатывание мелющих тел, при этом, часть мелющих шаров движется по круговой траектории вдоль вращения мельницы с дальнейшим падением. (см.рисунок ниже);

- Водопадный – преимущественно движение мелющих тел осуществляется по круговой траектории с дальнейшим ее изменением под силой тяжести;

- сверхкритический или “махового колеса”, с центрифугированием всего объема мелющих тел.

При небольшой частоте вращения барабана осуществляется каскадный режим движения мелющих тел, обычно стальных мелющих шаров. В начальный момент пуска мельницы мелющая загрузка поворачивается на некоторый предельный угол и затем мелющие тела приходят в движение по замкнутым траекториям. При работе мельницы в установившемся режиме измельчающие тела непрерывно циркулируют, поднимаясь по круговым траекториям и скатываясь затем “каскадом” вниз.

Измельчение материала при каскадном режиме происходит в результате раздавливающего и истирающего воздействия мелющих тел. Такой режим чаще всего применяется при работе стержневых мельниц, шаровых мельниц с центральной разгрузкой и трубных мельниц при мокром и сухом измельчении некрепких материалов.

Смешанный режим движения мелющих тел проиллюстрирован на рисунке выше (б), где пунктиром изображено положение мелющих тел, находящихся в полете по траектории, а сплошными линиями – перемещающихся путем перекатывания. Мелющие тела, участвующие при смешанном режиме в каскадном движении, расположены между внешними слоями и малоподвижным ядром, вокруг которого и происходит их циркуляция.

Водопадный (катарактный) режим движения мелющих тел в мельнице (рисунок (в) наблюдается при частоте вращения барабана, обеспечивающей переход большинства слоев мелющих тел с круговой на параболическую траекторию. Поднимаясь по круговым траекториям, мелющие тела отклоняются от круговой траектории и совершают свободное падение.

В мельницах с водопадным режимом измельчение происходит преимущественно за счет удара падающих тел и только частично за счет истирания и раздавливания. Этот режим широко используется в большей части промышленных мельниц различных типов и является единственным при измельчении крупнодробленых и трудноизмельчаемых материалов.

Частным случаем водопадного режима является субкритический режим, осуществляемый при частоте вращения барабана, близкой или равной критической. При этом большую часть цикла измельчающие тела имеют круговую траекторию и высота их падения невелика. Сверхкритический режим движения мелющих тел в мельнице наблюдается при частоте вращения барабана выше критической, когда в центрифугирование постепенно вступают все слои измельчающей среды.

В момент времени, когда вся мелющая загрузка начинает центрифугировать, мельница становится подобной маховому колесу, при этом расход полезной энергии и работа на измельчение равны нулю.