Normy jakości stalowych kul mielących. Co stosować: DSTU 3499-97 czy DSTU 8538:2015?

31.08.2016

Kontrola jakości kul mielących „Energosteel”

07.09.2016Wcześniej opisaliśmy podstawowe procesy wzbogacania minerałów w zakładach górniczych i przeróbczych oraz urządzenia stosowane w tych procesach. Niniejszy artykuł poświęcony jest maszynom wykorzystywanym w procesie mielenia, zwanym młynami.

Rodzaje młynów mielących:

- Młyny mechaniczne. Niszczenie ziaren i cząstek materiału następuje w wyniku uderzeń elementów mielących lub ich działania ściernego.

- Młyny aerodynamiczne i pneumomechaniczne. Niszczenie kawałków następuje wskutek przyspieszenia strumienia powietrza i kolejnych uderzeń o stałą okładzinę.

Zakłady górnicze i przeróbcze stosują wyłącznie młyny mechaniczne jako maszyny do mielenia. Młyny mechaniczne klasyfikuje się według:

- Trybu pracy – młyny o pracy ciągłej oraz młyny pracujące okresowo;

- Metody mielenia – młyny do mielenia na mokro oraz młyny do mielenia na sucho.

Zgodnie z zasadą działania i konstrukcją młyny dzielą się na:

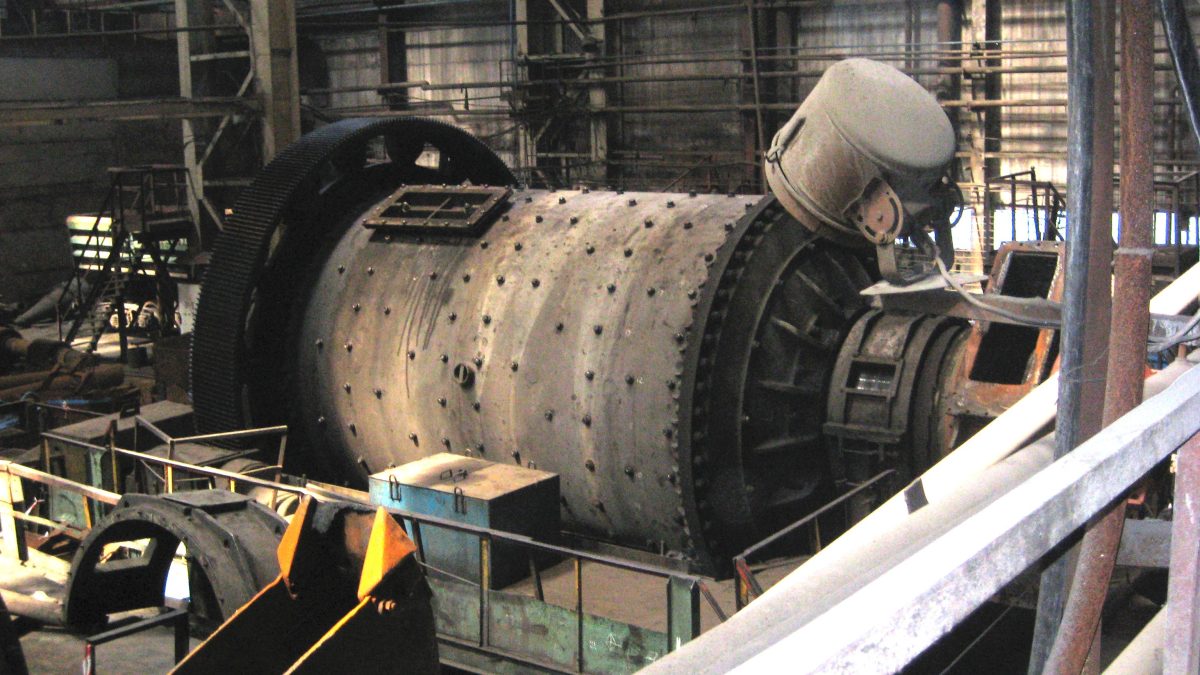

Młyny bębnowe dzielą się na młyny z bębnem obrotowym, młyny wibracyjne oraz młyny odśrodkowe. Zakłady górnicze i przeróbcze wykorzystują młyny bębnowe z obrotowym bębnem (rys. 1). W zależności od kształtu elementów mielących wyróżnia się młyny kulowe, prętowe, kamienne oraz młyny autogeniczne.

Elementy mielące to żelazne i stalowe kule o średnicy 15–120 mm, cylindryczne elementy stalowe lub żeliwne (cylpebs) o wymiarach (średnica i długość) od 16 do 25 oraz od 30 do 40 mm, a także okrągłe pręty stalowe o średnicy do 130 mm i długości równej długości bębna.

Prawidłowy dobór elementów mielących ma kluczowe znaczenie. Badania różnych form elementów mielących wykazały, że kule mielące charakteryzują się najwyższą efektywnością mielenia. Dlatego zakłady górnicze i przeróbcze stosują kule mielące jako elementy mielące.