Мы неоднократно упоминали, что специалисты компании Энергостил постоянно контактируют с различными научно-исследовательскими организациями, специализация которых напрямую связана с процессом измельчения различных материалов.

Так, подбирая для наших читателей полезную информацию, мы натолкнулись на один доклад, который был освещен еще в 2012 году на цементной конференции, которая проходила в г. Белгороде.

Исследования были направлены на разработку методов загрузки мельницы мелющими шарами, при которых будет достигаться максимально тонкий помол без потери производительности или увеличение производительности мельницы без потери качества помола.

Как всем известно, воздействие шаров на размалываемый материал в шаровой мельнице осуществляется в виде импульса ударного сжатия (ИУС), который количественно выражается соотношением массы мелющих тел в мельнице к массе одновременно размалываемого материала. Это соотношение можно отобразить следующей формулой:

где: mм.т– масса мелющих тел, кг;

mорм.– масса одновременно размалываемого материала, кг;

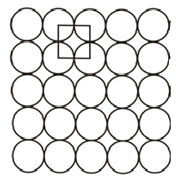

Отобразим на рисунке, как расположен шар при нормальной загрузке мелющих тел.

При такой укладке шаров одного диаметра, объем распределяется в следующей пропорции: 52% – объем мелющих шаров, 48% – объем пустоты. Т.е. для достижения максимальной тонины помола необходимо догружать шары различного диаметра, что приведет к снижению количества пустот между мелющими телами.

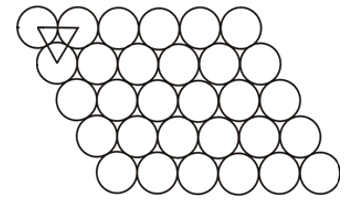

Была предложена следующая схема загрузки мелющих тел, при которой, не используя шары различного диаметра можно достичь снижения объема пустоты практически в два раза.

При такой плотной загрузке весь объем распределяется следующим образом: 74% – объем помольных шаров, 26% – объем пустот.

При использовании плотной загрузки, существенно увеличивается показатель импульс ударного сжатия, который напрямую влияет на качество помола. Для расчета используем указанную выше формулу и получим следующие результаты.

ИСУ (стандартная шаровая загрузка) = 7,3 кг\кг.

ИСУ (плотнейшей загрузки) = 14,43 кг\кг.

Как видно из полученных расчетов, работа шаров при плотной загрузки в два раз эффективнее, чем работа шаров при стандартной (заводской) загрузке.

| Вид загрузки | масса 1го куб.м шаров | объем шаров в загрузке, куб.м | объем пустот в загрузке, куб.м | плотность шаровой загрузке | Тонкость помола | |

| прошло через сито 008, % | уд.поверхность, кв.м/кг | |||||

| Обычная заводская загрузка | 4,64 | 4,83 | 3,37 | 4,63 | 90,4-91,5 | ср. 290 |

| Предлагаемая плотная загрузка | 5,90 | 4,83 | 1,61 | 6,10 | 97,3-97,6 | ср. 380 |

Были проведены лабораторные сравнительные испытания, которые доказали преимущество плотной загрузки, в сравнении с использованием стандартной загрузки. Результаты исследований отобразим ниже в таблице.

Итоги лабораторных испытаний были применены в расчете производительности стандартной трубной мельницы 3,2х15м, которая загружена обычной и плотной загрузкой мелющими шарами. Результат расчета представлен ниже.

Производительность при заводской загрузке = 54 т\ч.

Производительность при плотной загрузке = 87,9 т\ч.

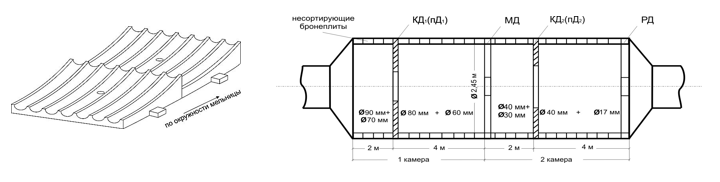

Возникает вопрос, как же достигается эта плотная загрузка. Ответ прост – использование в мельнице лифтерно-желобчатых бронеплит (см. рисунок ниже).

В нашей статье мы не стали раскрывать все подробности расчетов и точную схему расположения бронеплит в мельнице. Данное нововведение было разработано специалистами Белгородского государственного технологического университета им. В.Г.Шухова. Исследования проводились в лабораторных условиях для цементной промышленности, но специалисты компании Энергостил уверены, что данную разработку можно применять для всех типов шаровых мельниц и всех отраслях, где они применяются, за исключением мельниц полусамоизмельчения.